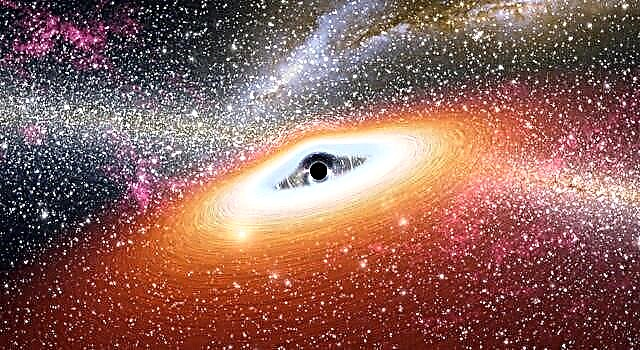

Bildnachweis: NASA / JPL

Hier war ich: 26 Jahre alt, ich hatte noch nie an einem Flugprojekt gearbeitet und alle Augen waren auf mich gerichtet. Jedes Mal, wenn ich am Pathfinder-Projektbüro vorbeiging, warf Tony Spear, der Projektmanager, seinen Arm um mich und verkündete: „Hallo allerseits, die ganze Mission reitet genau hier auf diesem Typen.“

Unsere Aufgabe war es, Airbags für die Landung von Pathfinder auf dem Mars zu entwerfen und zu bauen, ein Ansatz, der noch nie für eine Mission verwendet wurde. Airbags mögen wie ein einfaches Low-Tech-Produkt erscheinen, aber es war aufschlussreich zu entdecken, wie wenig wir über sie wussten. Wir wussten, dass der einzige Weg, um herauszufinden, was wir lernen mussten, darin bestand, Prototypen zu bauen und sie zu testen. Wir wussten einfach nicht, wie unwissend wir sein würden.

Airbags schienen vielen Menschen eine verrückte Idee zu sein. Niemand hat das jemals gesagt, wohlgemerkt, aber es schien ein weit verbreitetes Gefühl zu geben, dass die Airbags nicht funktionieren würden. "Wir lassen euch gehen und herumalbern, bis ihr flach auf eure Gesichter fällt." Das war die unausgesprochene Nachricht, die ich Tag für Tag erhielt.

Die größte Angst aller bei der Verwendung dieser riesigen Airbags war, dass der Lander in einem Ozean aus Stoff vergraben würde, wenn die Airbags entleert würden. Ich begann die Suche nach einer Lösung, indem ich maßstabsgetreue Modelle der Airbags und Lander baute, und spielte ein paar Monate lang in meinem Büro mit ihnen.

Ich baute die Modelle aus Pappe und Plastik und klebte sie mit Klebeband aus dem Baumarkt und einem Band aus dem Stoffladen fest. Ich benutzte einen kleinen Floßfüller, den ich zu Hause hatte, um meine Modellairbags aufzupumpen. Immer wieder füllte ich die Miniaturairbags und ließ sie dann entleeren, um zu beobachten, was passiert war.

Ich habe mit einem Dutzend oder mehr Ansätzen herumgespielt, bevor ich endlich etwas gefunden habe, von dem ich dachte, dass es funktioniert. Langsam aber sicher kam mir die Idee, Kabel zu verwenden, die im Zickzack durch die Gürtelschlaufen in den Airbags führen. Ziehen Sie die Schnüre auf eine bestimmte Weise, und die Schnüre ziehen den gesamten Stoff ein und enthalten ihn. Warten Sie, bis der Lander geöffnet ist, bis alle Airbags eingefahren sind und der Stoff ordentlich darunter verstaut ist.

Testen in einem anderen Maßstab

Nachdem wir große Modelle für Falltests gebaut hatten, begannen wir mit einfachen vertikalen Tropfen, zuerst bei 30 Fuß und dann bei bis zu 70 Fuß. Die Taschen zeigten eine gute Leistung, obwohl es interessant war, zu beobachten, wie sie wie ein riesiger Ball abprallten. Die Leute begannen zu begreifen, dass das Konzept nur einigermaßen fundiert sein könnte. Aber wir hatten immer noch unsere Zweifler. Selbst nachdem wir die Mechanik für die Airbags herausgefunden hatten, blieb eine große Frage offen: Was ist mit dem felsigen Marsgelände?

Als wir auf dem Mars landeten, mussten wir akzeptieren, was Mutter Natur uns gab. Der Pathfinder hätte keine Landebahn. Um die Bedingungen auf dem Mars zu simulieren, haben wir große Lavasteine von der Größe eines kleinen Schreibtischs mitgebracht. Es waren echte Lavasteine, die unsere Geologen ausgesucht hatten; Wenn Sie versuchen würden, mit einem von ihnen umzugehen, würden Sie Ihre Hände zerschneiden.

Je mehr Landschaftssimulationen wir getestet haben, desto mehr haben wir angefangen, die Airbags aufzureißen. Die Dinge sahen nicht gut aus. Wir haben erneut festgestellt, dass dies ein Bereich ist, den wir einfach nicht verstanden haben. Die Herausforderung bestand darin, die Blasenschicht, im Wesentlichen das Innenrohr des Airbagsystems, mit möglichst wenig Stoff zu schützen, da es sich das Projekt nicht leisten konnte, nur Masse auf das Problem zu werfen. Wir haben Material für Material Hochleistungs-Kevlars und Vectrans ausprobiert, darunter Dutzende verschiedener Konfigurationen an der Außenseite des Airbags.

Letztendlich wussten wir, dass wir einfach immer mehr Material aufbringen und ein Airbag-System mit angemessener Leistung entwickeln konnten, aber das Gewicht dieser Lösung wäre auf Kosten einer anderen Komponente von Pathfinder gegangen, die geopfert werden müsste. Wir gingen jedoch nicht zum Mars, um dort zu landen und ein paar Bilder zu machen. Wir wollten dorthin gehen und Wissenschaft machen und wir brauchten Instrumente, um diese Wissenschaft zu machen. Es gab also viel Motivation, das Airbagsystem mit der geringsten Masse und der höchsten Leistung zu entwickeln, das wir konnten.

5, 4, 3, 2, 1

Jeder Test wurde zu einem Ritual, da die Vorbereitung des Systems zwischen acht und zehn Stunden dauerte, einschließlich des Transports der Airbags in die Vakuumkammer, der Verkabelung aller Instrumente, des Anhebens der Airbags bis zur Oberseite der Kammer und der Sicherstellung aller Die Felsen waren an der richtigen Stelle und bereiteten die Netze vor.

Die Vakuumkammer, in der wir die Falltests durchgeführt haben, verbrauchte so viel Strom, dass wir nur mitten in der Nacht testen konnten. Sobald die Türen der Vakuumkammer geschlossen waren, dauerte es drei oder vier Stunden, um die Kammer abzupumpen. Zu diesem Zeitpunkt machten alle entweder eine Pause zum Abendessen oder gingen für eine Weile zum Entspannen, bevor sie um Mitternacht zurückkamen oder was auch immer die festgelegte Stunde war. Dann hatten wir weitere 45 Minuten Zeit, um die gesamte Instrumentierung durchzugehen, Checklisten durchzugehen und schließlich den Countdown.

Die letzten 30 Sekunden des Countdowns waren qualvoll. All diese Vorfreude und dann der gesamte Aufprall dauerten weniger als eine Sekunde.

Als wir einen Falltest beendet hatten, wussten wir sofort, ob es ein Erfolg oder ein Misserfolg war. Brian Muirhead, der Flugsystemmanager, bestand immer darauf, dass ich ihn sofort anrufe - egal wie spät es war. Um 4 Uhr morgens rief ich ihn bei ihm zu Hause an und musste ihm die Nachricht geben: "Brian, wir haben einen weiteren Test nicht bestanden."

Auf jeden Test folgte ein Hochdruckansturm, um herauszufinden, was schief gelaufen ist, welcher Test als nächstes ausgeführt werden muss, wie die stark beschädigten Beutel repariert werden können und wie gleichzeitig die neuen „experimentellen Korrekturen“ integriert werden können, die wir uns ausgedacht haben. Als Team einigten wir uns auf eine Vorgehensweise, normalerweise in einer mürrischen, schlaflosen Stimmung bei einem fettigen Frühstück in einem örtlichen Restaurant. Dann würden die ILC Dover-Leute alle neuen Muster herausfinden, die erzeugt werden mussten, sowie die detaillierte Konstruktion, um sicherzustellen, dass die Nähte und Stichdesigns die Testlasten bewältigen konnten. Unser Held war unser leitender Abwasserkanal, der übrigens Neil Armstrongs und Buz Aldrens Mondanzüge nähte. Sie arbeitete unter nicht idealen Bedingungen, während wir schliefen und unsere manchmal ungewöhnlichen Ideen in die Realität umsetzten. Normalerweise waren wir am nächsten Tag bereit, alles noch einmal zu machen.

Tony Spear und Brian verstanden die Herausforderungen, vor denen wir standen. Sie wussten, dass wir ein solides Team hatten, das daran arbeitete, und ich hielt sie immer über den technischen Fortschritt auf dem Laufenden. Sie haben immer verstanden, aber das heißt nicht, dass sie immer glücklich waren.

Zurück zum Zeichenbrett

Wir sagten: "Okay, beginnen wir mit der Analyse, der Computermodellierung der Airbags und dem Aufprall auf die Felsen." Gleichzeitig haben wir unser Testprogramm erweitert, um zu verstehen, wie diese Airbag-Abriebschicht optimiert werden kann.

Es stellte sich heraus, dass sich die Zeit, das Geld und der Aufwand, die wir für die Computermodellierung aufgewendet haben, nicht ausgezahlt haben. Obwohl wir 1993 und 1994 die anspruchsvollsten verfügbaren Programme durchgeführt haben, haben uns die Ergebnisse nicht dabei geholfen, die Abriebschicht zu entwerfen. Wir mussten uns auf unsere Prototypen verlassen.

Nachdem wir Dutzende von Falltests durchgeführt, die Daten untersucht und untersucht hatten, was geschah, stellten wir fest, dass eine einzelne Schicht schweres Material nicht die Lösung war. Mehrere Schichten aus leichtem Material können sich als stärker erweisen.

Wir mussten uns für das endgültige Design der Abriebschicht entscheiden, um unsere geplanten Qualifikationstests zu erfüllen. In Bezug auf Raumfahrzeuge soll dies der letzte Test sein, den Sie ausführen, um Ihr endgültiges Design zu qualifizieren. Bis Sie an diesem Punkt angelangt sind, steht außer Frage, dass Sie über ein voll funktionsfähiges System verfügen, das alle Missionsanforderungen erfüllt. Es soll ein Check-the-Box-Prozess sein, bei dem das System flugbereit ist. Das Problem war, dass wir zu diesem Zeitpunkt noch nur teilweise Erfolg hatten; Wir hatten bei keinem unserer Falltests die Note A +, 100%.

Als ich den letzten Falltest sah, hatte ich Verspätung. Einer meiner Kollegen in der Testeinrichtung rief an und fragte mich: "Wollen Sie, dass wir auf Sie warten?" Ich sagte zu ihm: "Nein, mach weiter."

Als ich in der Einrichtung ankam, war die Testmannschaft nicht da. Ich ging in den Kontrollraum und traf den Mann, der die Videobänder verarbeitet. "Also was ist passiert?" Ich fragte ihn. "Habt ihr den Test gemacht?" Er zeigte auf einen Videorecorder und sagte: „Das Video ist da drin. Mach einfach weiter und drücke Play. “

Also habe ich gespielt. Unten kommt der Airbag in dem Video, das auf die Plattform trifft und katastrophal explodiert. Mein Herz sank. Wir würden es nicht schaffen. Aber dann wurde mir klar, dass das Video, das ich gerade gesehen hatte, etwas seltsam Vertrautes hatte. Sofort kam es zu mir; Sie hatten das Videoband von unserem schlechtesten Falltest eingelegt. Der praktische Witz konnte nur eines bedeuten: Wir hatten einen erfolgreichen Falltest und konnten endlich loslegen.

Ursprüngliche Quelle: NASA / JPL Story