Es ist nicht ganz so, als würde man "Tee, Earl Grey, heiß" anfordern und ein dampfendes Getränk trinken, aber fast. "Sie beginnen mit einer Zeichnung des Teils, das Sie bauen möchten, Sie drücken einen Knopf und dann kommt das Teil heraus", sagte Karen Taminger, die Technologieführerin für das Fundamental Aeronautics Program der NASA.

Electron Beam Freeform Fabrication oder EBF3150 erstellt Teile für Flugzeuge - nicht für Lebensmittel und Getränke - und verwendet ein umweltfreundliches Konstruktionsverfahren zur Herstellung geschichteter Metallobjekte. Diese Technik könnte die Luftfahrtindustrie revolutionieren und möglicherweise Anwendungen für zukünftige Raumfahrzeuge und die medizinische Gemeinschaft haben. Es kann verwendet werden, um kleine, detaillierte Teile oder große strukturelle Teile von Flugzeugen herzustellen.

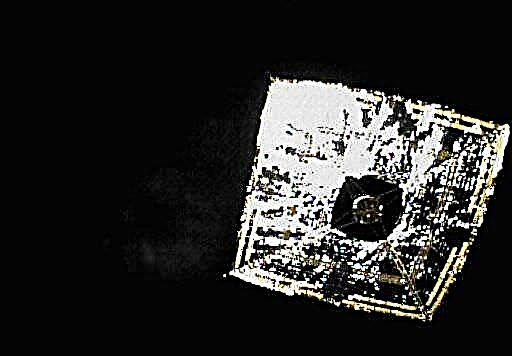

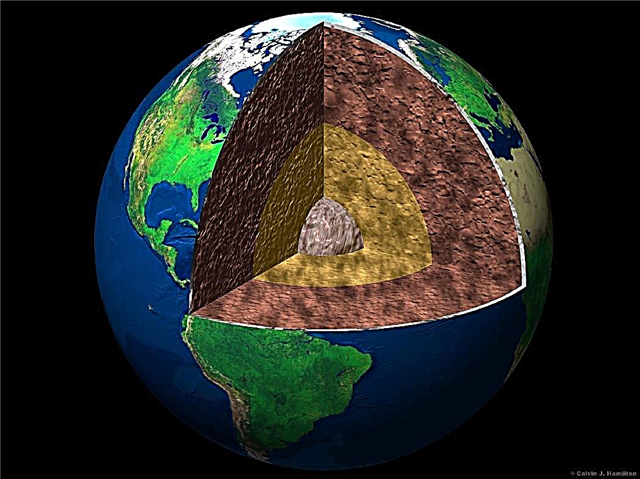

EBF3150 arbeitet in einer Vakuumkammer, in der ein Elektronenstrahl auf eine ständig einspeisende Metallquelle fokussiert wird, die geschmolzen und dann Schicht für Schicht auf eine rotierende Oberfläche aufgebracht wird, bis das Teil fertig ist. Eine detaillierte dreidimensionale Querschnittszeichnung des Teils wird in den Computer des Geräts eingespeist und enthält Informationen darüber, wie das Teil von innen nach außen aufgebaut werden soll. Dies leitet den Elektronenstrahl und den Metallzufluss, um das Objekt zu erzeugen, und baut es Schicht für Schicht auf.

Kommerzielle Anwendungen für EBF3150 sind bereits bekannt und sein Potenzial bereits getestet, sagte Taminger. Es ist möglich, dass einige Flugzeuge innerhalb weniger Jahre mit Teilen fliegen werden, die nach diesem Verfahren hergestellt wurden.

Die verwendeten Metalle müssen mit dem Elektronenstrahl kompatibel sein, damit er durch den Energiestrom erwärmt und kurz in flüssige Form gebracht werden kann. Aluminium ist ein ideales Material, aber es können auch andere Metalle verwendet werden. Tatsächlich kann der EBF3150 zwei verschiedene Quellen des Ausgangsmaterials gleichzeitig verarbeiten, indem er sie entweder zu einer einzigartigen Legierung zusammenmischt oder ein Material in ein anderes einbettet, z. B. das Einführen eines Glasfaserstrangs in ein Aluminiumteil. Taminger sagte, dass die Platzierung von Sensoren in Bereichen möglich sei, die vorher unmöglich waren.

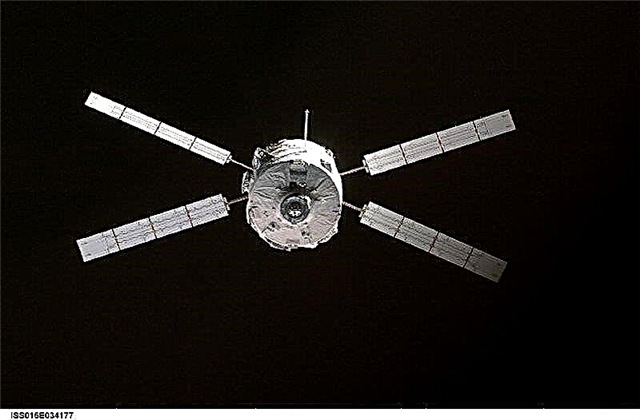

Während die am Boden getesteten EBF3-Geräte ziemlich groß und schwer sind, wurde eine kleinere Version erstellt und erfolgreich mit einem NASA-Jet geflogen, mit dem Forscher kurze Zeiträume der Schwerelosigkeit erhalten. Der nächste Schritt ist, eine Demonstration der Hardware auf der Internationalen Raumstation zu fliegen, sagte Taminger.

Zukünftige Besatzungen der Mondbasis könnten EBF3 verwenden, um bei Bedarf Ersatzteile herzustellen, anstatt sich auf die Lieferung von Teilen zu verlassen, die von der Erde aus gestartet werden. Astronauten sind möglicherweise in der Lage, Futtermittel aus dem Mondboden abzubauen oder gebrauchte Landungsboote durch Schmelzen zu recyceln.

Das unmittelbare und größte Potenzial für diesen Prozess liegt jedoch in der Luftfahrtindustrie, wo wichtige strukturelle Segmente eines Verkehrsflugzeugs oder Gehäuse für ein Strahltriebwerk für etwa 1.000 USD pro Pfund weniger als mit herkömmlichen Mitteln hergestellt werden könnten, sagte Taminger.

Das Gerät ist umweltfreundlich, da durch seine einzigartige Herstellungstechnik weniger Abfall anfällt. Normalerweise beginnt ein Flugzeugbauer mit einem 6.000-Pfund-Titanblock und bearbeitet ihn zu einem 300-Pfund-Teil. Dabei verbleiben 5.700 Pfund Material, das recycelt werden muss, und es werden mehrere tausend Gallonen Schneidflüssigkeit verwendet.

"Mit EBF3 können Sie dasselbe Teil mit nur 350 Pfund Titan aufbauen und nur 50 Pfund wegarbeiten, um das Teil in seine endgültige Konfiguration zu bringen", sagte Taminger. "Und der EBF3-Prozess verbraucht viel weniger Strom, um das gleiche Teil zu erzeugen."

Während die ersten Teile für die Luftfahrtindustrie einfache Formen haben und bereits entworfene Teile ersetzen, könnten zukünftige Teile, die unter Berücksichtigung des EBF3150-Prozesses von Grund auf neu entwickelt wurden, zu Verbesserungen der Effizienz des Strahltriebwerks, der Kraftstoffverbrennungsrate und der Lebensdauer der Komponenten führen.

"Es ist sehr kraftvoll, Ihr Teil Schicht für Schicht aufzubauen, da Sie interne Hohlräume und Komplexitäten erhalten können, die mit der Bearbeitung aus einem festen Materialblock nicht möglich sind", sagte Taminger.

Weitere Informationen finden Sie in der Präsentation von Karen Taminger zum EBF3150.

Quelle: NASA